讓碳化硅單晶的生長不再是開“盲盒”。

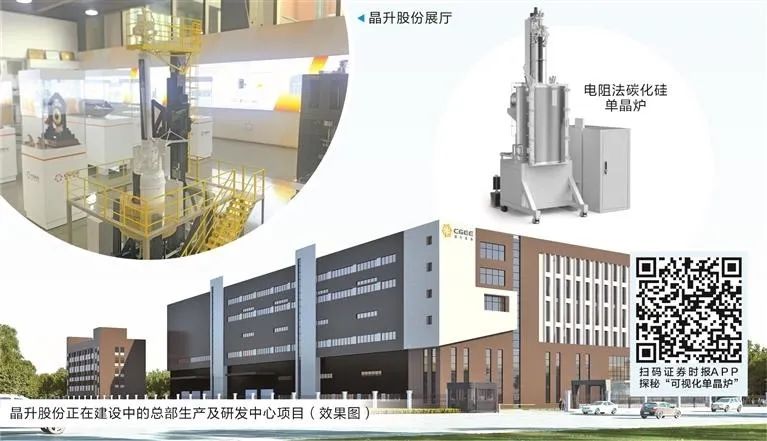

走進晶升股份展廳,幾臺形狀不一的設(shè)備映入眼簾,或酷似黑色柜子,或形似圓柱體,這均是不同類型的碳化硅晶體生長設(shè)備。將碳化硅粉料、籽晶等原輔料填入設(shè)備,設(shè)置相應(yīng)的運行配方,經(jīng)過一周左右高溫、低壓的錘煉,這些設(shè)備里將長出單晶碳化硅錠。

碳化硅作為第三代半導體材料,具備耐高壓、低損耗和高頻等優(yōu)勢,被廣泛應(yīng)用于新能源汽車、光伏逆變、軌道交通、5G通信等領(lǐng)域。

“公司已成功研發(fā)了8英寸電阻法碳化硅單晶爐,解決了碳化硅‘盲盒生長’的瓶頸,讓晶體生產(chǎn)‘可視’,降低了研發(fā)成本,為后期8英寸襯底量產(chǎn)提供了設(shè)備基礎(chǔ)。”晶升股份董秘吳春生近日接受證券時報記者采訪時表示。

讓碳化硅晶體生長可視可監(jiān)測

根據(jù)國際市場研究機構(gòu)Yole統(tǒng)計及預(yù)測,到2028年全球碳化硅器件市場規(guī)模有望增長至89.06億美元,市場規(guī)模呈現(xiàn)穩(wěn)步擴大的趨勢。受下游應(yīng)用領(lǐng)域發(fā)展驅(qū)動,第三代半導體材料的需求持續(xù)增加。

不同于傳統(tǒng)的硅基材料,碳化硅材料的生長條件更為苛刻,溫度需要在2200℃以上,且對工藝的控制要求也更高。作為晶體生長設(shè)備,碳化硅單晶爐被認為是半導體產(chǎn)業(yè)上游的“起點”設(shè)備。

“碳化硅單晶的生長以前在一個完全密閉的‘黑匣子’里進行,生長過程不可視導致每次看晶體就像開‘盲盒’,只有打開爐體時才知曉晶體的生長狀況。”吳春生告訴記者。

由于對晶體生長狀態(tài)缺乏有效的觀測手段,晶體生長過程中的異常無法及時調(diào)整,工藝開發(fā)需要大量實驗去試錯并迭代優(yōu)化,這就導致開發(fā)周期長、費用高、良率低等問題。

而晶升股份向市場推出的8英寸電阻法碳化硅單晶爐,引入可視化檢測系統(tǒng),可實現(xiàn)長晶過程看得見。吳春生說:“基于實時觀測生長速度和粉料演變狀態(tài),該單晶爐可通過干預(yù)調(diào)節(jié)功率、壓力等條件,讓晶體生長處于可控狀態(tài)。”

碳化硅晶體生長過程還存在溫度梯度可控性差的行業(yè)痛點。“晶體生長過程實際上處于熱平衡狀態(tài),需要在高溫環(huán)境下,晶體才能找到最合適的工藝窗口,從而收獲品質(zhì)較好的晶體。”吳春生表示,為此,晶升股份該款單晶爐,由此前單一加熱器轉(zhuǎn)為采用多加熱器布局,“每一個單獨的加熱器都可以分別進行控制,從而破解了溫度梯度可控性差的難題”。

看似簡單的多加熱器布局,從概念到設(shè)計,再到落地,均歷經(jīng)重重挑戰(zhàn)。以雪崩放電為例,碳化硅長晶需具備溫度高(最高2400℃),壓力低(<5mabr)的條件。但填充的氬氣電離能較低,在這種條件下極易發(fā)生雪崩放電,進而導致發(fā)熱體發(fā)熱的再分配,影響長晶爐溫度梯度的穩(wěn)定性與熱場壽命。而一味避免雪崩放電又會引起熱場均勻性以及長晶功率過高的問題。

“團隊從模擬、結(jié)構(gòu)、材料選擇等方面經(jīng)過數(shù)十次的實驗,最終找到二者的平衡點,將最低的長晶功率由30kW~40kW降低到25kW以下。”吳春生說。

加快8英寸碳化硅商業(yè)化量產(chǎn)

碳化硅襯底作為器件最核心的材料,成本占比最大,接近器件成本的一半,并且技術(shù)難度極高,缺陷控制的程度直接影響到商業(yè)化量產(chǎn)的水平。

尺寸越大,單位芯片成本越低。目前,碳化硅器件全球頭部客戶已經(jīng)加大在8英寸產(chǎn)線的布局,國內(nèi)也有多家晶圓廠實現(xiàn)了8英寸器件的量產(chǎn)。與6英寸相比,8英寸晶體如何長得更厚,缺陷如何控制得更低,成為行業(yè)的主要發(fā)展方向。

吳春生表示,公司8英寸電阻法碳化硅單晶爐由于解決了碳化硅“盲盒生長”的瓶頸,讓工藝開發(fā)人員能夠更快更準確地驗證工藝和晶體實際生長之間的對應(yīng)關(guān)系,大大縮短了工藝開發(fā)周期,為后期8英寸襯底量產(chǎn)的可靠性提供了扎實的設(shè)備基礎(chǔ),將有助于快速推動8英寸襯底商業(yè)化量產(chǎn)的進度。

半導體材料設(shè)備行業(yè)技術(shù)壁壘高、研發(fā)周期長、資金投入大、下游驗證周期長,目前國內(nèi)只有少數(shù)企業(yè)可實現(xiàn)晶體生長設(shè)備技術(shù)驗證并批量供應(yīng)。

與其他設(shè)備廠商不同,晶升股份早在研發(fā)半導體單晶硅爐時,采取的路徑即是提供整套服務(wù)方案,即以下游產(chǎn)品性能要求切入,分析工藝需求,再開發(fā)設(shè)備,為客戶提供的不僅是設(shè)備,還包括熱場系統(tǒng)以及工藝設(shè)計。

2016年,晶升股份首臺12英寸半導體級單晶硅爐研制成功,晶升股份與滬硅產(chǎn)業(yè)子公司上海新昇展開深入合作,作為當時其半導體級單晶硅爐產(chǎn)品國內(nèi)唯一供應(yīng)商,協(xié)作實現(xiàn)首根12英寸晶棒在當年年底成功下線。2018年,設(shè)備結(jié)構(gòu)設(shè)計具有高穩(wěn)定性、高可靠性的12英寸半導體級單晶硅爐通過上海新昇驗收,至此,12英寸半導體級單晶硅爐打破國內(nèi)空白的歷史,實現(xiàn)國產(chǎn)量產(chǎn)。

“國內(nèi)客戶早期沒有成熟的熱場和工藝,希望設(shè)備廠可以交付整套方案。”吳春生說,“這就要求設(shè)備廠商除設(shè)備團隊外,還需要搭建了解熱場和工藝的團隊,相當于走了一條相對難的路線,但走通后也給公司創(chuàng)造了一個能力,對下游終端產(chǎn)品和工藝非常了解,可反哺設(shè)備的開發(fā)和調(diào)整。”

2017年,晶升股份捕捉到碳化硅將成為公司業(yè)務(wù)的新風口,于是內(nèi)部成立專項組,外部引進人才,促成2018年首臺碳化硅單晶爐產(chǎn)品正式交付。

今年7月,晶升股份第一批8英寸碳化硅長晶設(shè)備在重慶完成交付,這意味著公司8英寸碳化硅長晶設(shè)備已完成驗證,開啟了批量交付進程。在晶升股份位于南京的生產(chǎn)車間,一排排“黑色柜子”正在組裝中,不久之后,這些8英寸碳化硅單晶爐有望投向市場。

今年上半年,晶升股份晶體生長設(shè)備銷售收入中仍以碳化硅單晶爐收入為主,占比過半。晶升股份募投項目總部生產(chǎn)及研發(fā)中心工程建設(shè)進展順利,預(yù)計項目驗收后可于今年四季度投入使用。此項目正式達產(chǎn)后,晶升股份總產(chǎn)能將達到每年1400臺左右。

推動半導體材料設(shè)備國產(chǎn)化

“8英寸電阻法碳化硅單晶爐批量交付后,有望為我國優(yōu)勢產(chǎn)業(yè)如新能源汽車、光伏、5G、軌道交通等,打破核心功率器件基礎(chǔ)材料依賴進口的局面。”吳春生說。

我國半導體材料設(shè)備行業(yè)雖然起步晚,產(chǎn)品的成熟度等方面與海外尚有距離,但在國內(nèi)產(chǎn)能加速擴產(chǎn)疊加設(shè)備國產(chǎn)化率提升的雙重因素驅(qū)動下,我國碳化硅晶體生長設(shè)備市場發(fā)展?jié)摿薮蟆?/p>

吳春生表示,在下游應(yīng)用需求旺盛、產(chǎn)業(yè)愈加精細化分工之際,國內(nèi)碳化硅襯底廠商將更需要本土設(shè)備供應(yīng)商的支持。

在他看來,半導體材料設(shè)備對使用案例和經(jīng)驗要求較高,僅就長晶設(shè)備而言,國內(nèi)設(shè)備與海外設(shè)備在性能方面不分伯仲,但國產(chǎn)設(shè)備目前缺乏大批量使用的案例,這需要國內(nèi)設(shè)備廠商和硅片廠共同努力。

晶升股份自成立以來,基于高溫高真空晶體生長設(shè)備的技術(shù)同源性,結(jié)合“晶體生長設(shè)備—工藝技術(shù)—晶體材料”產(chǎn)業(yè)鏈上下游技術(shù)協(xié)同優(yōu)化的能力,建立了省級半導體晶體生長裝備工程技術(shù)研究中心,致力于新產(chǎn)品、新技術(shù)及新工藝的研究與開發(fā)。

半導體材料設(shè)備研發(fā)的突破,對推動我國半導體材料端的“自主可控”具有重要的意義。目前,晶升股份已經(jīng)成為滬硅產(chǎn)業(yè)、三安光電等國內(nèi)頭部硅片廠商、碳化硅襯底廠商的重要供應(yīng)商。

“公司未來將圍繞半導體級單晶硅爐和碳化硅單晶爐兩類優(yōu)勢產(chǎn)品,持續(xù)迭代優(yōu)化,同時也將積極拓展產(chǎn)品線。”吳春生表示。據(jù)了解,晶升股份正在積極布局碳化硅外延和切割設(shè)備的開發(fā)工作,此前該公司碳化硅第一臺外延設(shè)備和切割設(shè)備都已發(fā)往客戶現(xiàn)場進行驗證。

吳春生觀察到,最近兩年國內(nèi)襯底在品質(zhì)方面已經(jīng)取得了長足的進步,和海外頭部企業(yè)的差距正在快速縮小。“我們將繼續(xù)秉承大膽創(chuàng)新、小心求證的思路,持續(xù)加大研發(fā)投入,為下游客戶提供更加穩(wěn)定、高性能的生長設(shè)備。”吳春生期待著,“未來2~3年內(nèi),在產(chǎn)業(yè)界同仁的一起努力下,我們在碳化硅襯底的整體技術(shù)水平能夠達到國際一流水準,夯實中國在新能源、軌道交通等產(chǎn)業(yè)上的材料基礎(chǔ)。”

責編:萬健祎

校對:高源